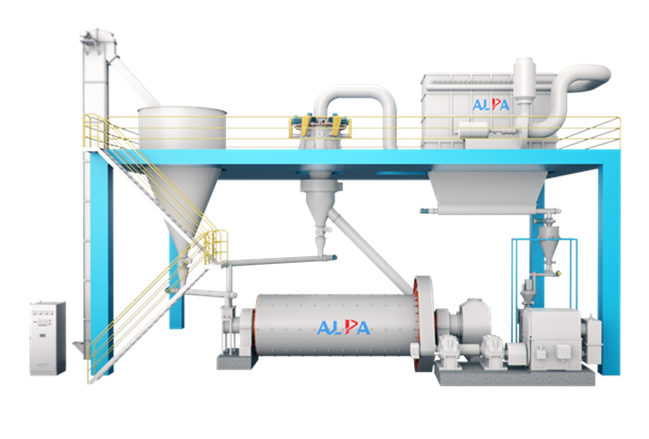

Cómo elegir la trituradora de molino de bolas de carbonato de calcio, en la actualidad, el proceso de la puerta ultra fina es principalmente la etapa principal del trituración de protesting en bruto de corte de polvo de corte. De esta manera, la calidad del producto es buena, la finura es excelente, y el costo de operación del equipo es bajo, el consumo de energía es bajo, el proceso es excelente, económico y práctico, la operación es simple y la El conjunto completo es fuerte, lo que ha ganado el favor y la confianza de los clientes nuevos y antiguos.

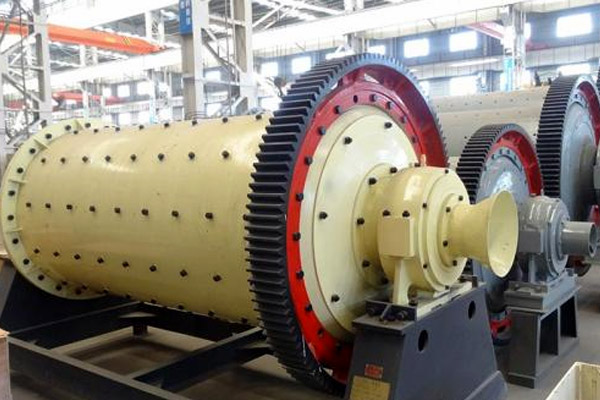

Un molino de bola de cono es un tipo de molino de bolas comunes en la producción de procesamiento de minerales. Cambia la estructura original del molino, integra el cuerpo y el bajo marcos, y se puede instalar en el plano de la Fundación a la vez. El rodamiento principal adopta el oso de rodillo auto-alineante de doble filaIng, que puede reducir la energía en un 30%, mejorar el tamaño de partículas finas y aumentar la energía de procesamiento en 15 ~ 20%. Un molino de bola de cono es el equipo clave para triturar después de que el material se triture. El molino de bolas se usa ampliamente en cemento, productos de silicato, nuevos materiales de construcción, refractarios, fertilizantes químicos, procesamiento de minerales metálicos negros y no ferrosos, cerámica de vidrio y otras industrias de producción, esmerilado seco o húmedo de diversos minerales y otros materiales molilables.

El material de molienda se selecciona de acuerdo con el tamaño de partícula. El material se carga en el cilindro por el eje hueco en el extremo de alimentación del molino de bolas. Cuando el cilindro de la fábrica de bolas gira, el cuerpo de molienda está unido a la placa de revestimiento del cilindro debido a la inercia, la fuerza centrífuga y la fricción., y se quita por el cilindro. Cuando se lleva a una cierta altura, se tira debido a su propia gravedad, el cuerpo de rechinamiento que cae rompe el material en el cilindro como un proyectil.

baja eficiencia: por ejemplo, , en el proceso de producción de cemento, el consumo de energía utilizado para la operación de trituración representa aproximadamente 2/3 de toda la planta. Según las estadísticas, el consumo de energía por tonelada de producción de cemento no es inferior a 70 kW / h, pero la tasa de utilización efectiva de esta parte de la energía eléctrica es muy baja. Según el análisis, la entrada de energía de la fábrica de bolas de cemento solo representa una pequeña parte del consumo de energía de los materiales triturados (para un trabajo útil), aproximadamente 5% ~ 7%, la mayor parte de la electricidad se consume en otros aspectos, que es MaiNly convertido en energía térmica y energía acústica y desapareció, lo cual es un gran desperdicio.

Para mejorar la salida de la fábrica de bolas, no solo de los factores de proceso, factores mecánicos, sino también Para garantizar la gestión y el control efectivos de la fábrica de bolas! El propósito principal de la administración es prevenir la aparición y eliminación del estado de operación con defectos, realice la operación fina del equipo y realice la producción de alta calidad y alta plataforma con bajo consumo de energía y consumo de bolas.

El medio elipsoidal se puede utilizar en lugar de un medio esférico. En comparación con el medio esférico, el medio elipsoidal tiene las siguientes ventajas

en comparación con la bola redonda con el mismo diámetro, el peso de laLa bola elíptica aumenta en un 62%, la fuerza de impacto es fuerte, y se mejora la capacidad de trituración;

El contacto puntual entre elipsoides se reemplaza por el contacto de la línea, y el área de contacto es 4 veces mayor que la de esferoides. Tiene la función de trituración selectiva y una buena proyección de materiales. El tamaño de partícula de productos es uniforme y se reduce el fenómeno de la trituración excesiva;

Después de que la fábrica de bolas esté en funcionamiento normal, las regulaciones de suministro de agua, alimentación de mineral y bola de acero agregando Se seguirá estrictamente. La operación de sobrecarga está prohibida. El tiempo de ralentamiento no debe exceder los 15 minutos para evitar dañar la placa de revestimiento.

Se debe realizar una prueba de molienda

cuando no hay datos reales como la base en el diseño, esEs necesario realizar una prueba de molienda, especialmente para los concentradores a gran escala. El cálculo de selección y la ampliación de la máquina de molienda se deben realizar a partir de los datos básicos obtenidos.

Trituradora de bolas de conversión de frecuencia

Trituradora de bolas de conversión de frecuencia

Trituradora de bolas de molienda en seco

Trituradora de bolas de molienda en seco

Trituradora de bolas de Whiting grueso

Trituradora de bolas de Whiting grueso

Trituradora de bolas de carbonato de calcio

Trituradora de bolas de carbonato de calcio

Trituradora de bolas de cuarzo

Trituradora de bolas de cuarzo

Molino de bolas de cuarzo

Molino de bolas de cuarzo

Molino de bolas planetario de Lima

Molino de bolas planetario de Lima

Molino de bolas planetario dolomita

Molino de bolas planetario dolomita

Línea de producción de pulverización ultrafina de API para una empresa farmacéutica en Guangdong

Línea de producción de pulverización ultrafina de API para una empresa farmacéutica en Guangdong

3M nueva fábrica de material: línea de producción de molino de resina

3M nueva fábrica de material: línea de producción de molino de resina

Molino de bolas en polvo de cuarzo y línea de producción de clasificador de aire en una fábrica mine

Molino de bolas en polvo de cuarzo y línea de producción de clasificador de aire en una fábrica mine

Una línea de producción de molienda y clasificación de bolas de carbonato de calcio pesado + modific

Una línea de producción de molienda y clasificación de bolas de carbonato de calcio pesado + modific

Un grupo minero en la provincia de Shandong: nueva línea de producción de polvo de estaño

Un grupo minero en la provincia de Shandong: nueva línea de producción de polvo de estaño